3M™中空玻璃微球S60属于空心玻璃微球体,典型密度为0.60 g/cc,等静压强度为6000psi。S60产品适用于需要中等抗压强度低密度填料的各种行业和应用。中空玻璃微球S系列的粒径小于K系列。

什么是3M™中空玻璃微球?

革新生产流程,提高成品部件的质量。使用我们的3M™中空玻璃微球,完全能够做到。这些高强度聚合物添加剂由一种化学性质稳定的防水碱石灰-硼硅酸盐玻璃制成。我们的中空玻璃微球可用作低密度填充材料,对于通过注塑成型、挤出加工和其他强力加工设备(班伯里混炼机等)制造的塑料和橡胶部件,是一种理想的添加剂。

了解有关3M™中空玻璃微球的详细信息 (英文, PDF, 1.2 Mb)

更高的填料负荷

更高的填料负荷

强度重量比非常合理

优势还不止于此;虽然外壁薄,但这种空心球体的等静压强度高达6,000 psi,因此适用于多种严苛的应用。在6000 psi压力条件下,3M™中空玻璃微球S60的完整率为90%,具有稳定的性能和良好的存留率。3M中空玻璃微球S60主要用作汽车注塑成型部件的添加剂,在其他领域也有广泛应用,包括建筑、电子、船舶行业等各种需要高强度添加剂以减轻部件重量而不影响强度的应用。充分利用成品;使用3M中空玻璃微球,有助于减小重量和热膨胀系数。

更低粘度

更低粘度

马上采用,为零部件减重

3M中空玻璃微球S60 (英文, PDF, 93.6 Kb) 始终相伴,助您改善生产工艺和成品部件的质量。为此,密度至少可降低15%,具体取决于部件、制造工艺和应用。汽车制造商生产的模塑部件密度最多可降低40%,彻底改变行业的轻量化进程。在确保质量的前提下大幅降低密度!

提高吞吐量

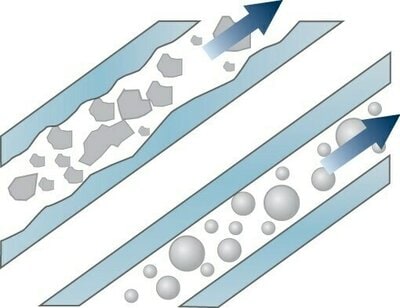

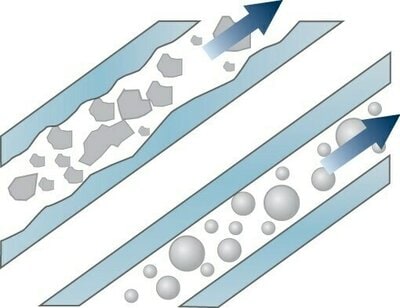

在不影响成品零部件的关键机械性能的情况下,使周期时间减少15-25%或以上。秘诀是什么?加速冷却。通常情况下,冷却占据了模具周期中的大部分时间。通过树脂体系的优化,加快熔体冷却速度,大大缩短生产周期。滑石粉、钙、碳酸盐和其他添加剂可能会缩短冷却时间,但也会增加密度。配方中每添加1%(重量百分比)的3M中空玻璃微球S60,部件温度大约会降低1.1°C。据报道,在生产规模的应用中,冷却时间可缩短15-25%。

3M中空玻璃微球可缩短冷却时间并降低密度,优化生产工艺和成品性能。3M中空玻璃微球S60有助于提高尺寸稳定性,减少收缩和凹陷痕迹,而且有助于节省材料和工艺。从而减少废品和再加工。中空玻璃微球S60虽然是空心(与所有3M中空玻璃微球一样),却具备足以承受注塑工艺的强度,需要冷却的质量更少,使客户可以提高工艺吞吐量。最终结果是,生产周期估计可缩短15-25%,提升每分钟、每小时、每天和每年的部件生产效率。提高产量和生产率意味着节约成本。此外,由于微球形填料具有良好的光滑度,用户还反映工具磨损和二次加工有所减少。

对于较厚的注塑成型塑料部件,核心与表面冷却速度不同,会影响尺寸精度。使用3M中空玻璃微球S60制作的样品,表面明显更为平整,更接近原始模具的轮廓。添加3M中空玻璃微球S60不仅可缩短生产周期,还能提高流动性和加工效率。其他优点包括:提高拉伸强度和模量,减少收缩和翘曲,降低线性热膨胀系数(CLTE)和减少模具磨损。

具体的应用场合包括: