-

应用案例 | 3M动力电池箱体制造研磨应用,高效实现电池箱产能提升

2023-04-20

如今,新能源汽车电池续航能力发展迅速,成为许多人购车首选。而你是否知道,安全放置新能源车核心电池的电池箱体,也经过了3M研磨产品的处理呢?

第54个世界地球日来临之际,3M研磨科技为大家带来新能源汽车制造关键部件——动力电池箱体制造研磨应用。

动力电池箱体

研磨工艺影响最终安全性

动力电池托盘(箱体)是新能源车的重要安全结构件,其强度和密封性直接决定了电池包、乃至整个新能源汽车的安全性能。目前主流的动力电池箱体产品包括铝箱体,以及铝型材拼焊箱体等。

动力电池箱体的装配生产工艺流程中,有哪些必须的研磨应用处理?请看下图🔽:

<点击查看大图>

打磨在整个电池盒的生产过程中是非常重要的一环,打磨工艺水平直接影响后面的模组安全性和气密型。目前的箱体打磨工序主要以人工为主,存在打磨环境差,安全生产隐患、劳动强度大,焊缝遗漏和打磨质量不稳定等现象。随着动力电池箱体需求爆发,找到理想的打磨耗材,高效、稳定、安全地实现产能提升,逐渐成为了相关生产厂商的痛点。

3M研磨产品

专业适配电池箱体打磨

以下几款3M研磨产品/及自动化解决方案能很好地应用于装配生产中去毛刺与焊缝打磨的工艺环节,并有效解决了上述厂商遇到的问题。

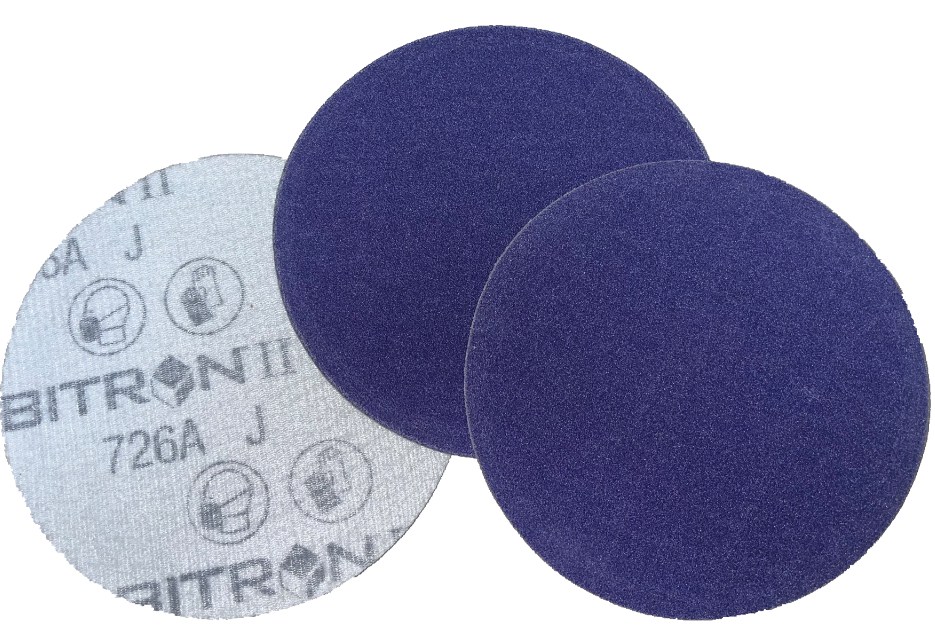

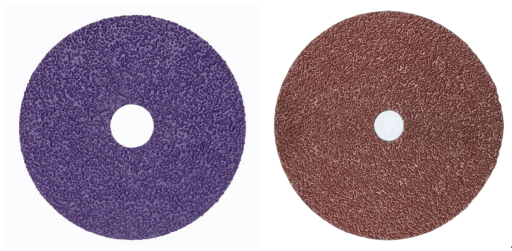

/ 矿砂 /

采用了3M精密塑型陶瓷矿砂,结合了原始Cubitron™ 颗粒先进的矿物特性,以及3M™ Trizact™ 磨料中开创性的精密微复制结构。这种有良好自锐性的矿砂颗粒更趋向于对金属进行快速地切削,减少热量聚集在工件和磨料中,从而加快切削速度、增加砂碟寿命及减少其它不良现象,如灼伤。

/ 背基 /

80+、120+和150+采用X级聚酯棉背基,180+以细粒度采用J级聚酯棉背基。柔韧且耐撕裂性强,有效防止毛刺、飞边、尖锐棱角等部位对砂碟背基,尤其是边缘的损伤。同时也可以像常规背绒砂碟一样使用快换系统,避免人员对于砂碟的手工更换,尤其适用于自动化设备和机器人打磨单元。

/ 适用工件材质 /

全粒度具有优异的防堵塞涂层,使其即可用于碳钢、不锈钢,以及铜合金、铝合金和锌合金等材质的打磨。

/ 矿砂 /

采用了3M™ 精密塑型陶瓷 / 氧化铝混合矿砂,快速,高效磨削。

/ 背基 /

80+、120+和150+采用X级聚酯棉背基,180+以细粒度采用J级聚酯棉背基。柔韧且耐撕裂性强,尤其适用于自动化设备和机器人打磨单元。

/ 适用工件材质 /

适用于碳钢、不锈钢,铬钴合金等材质工件的低压力手工或自动化设备浇冒口去除。

技术小贴士

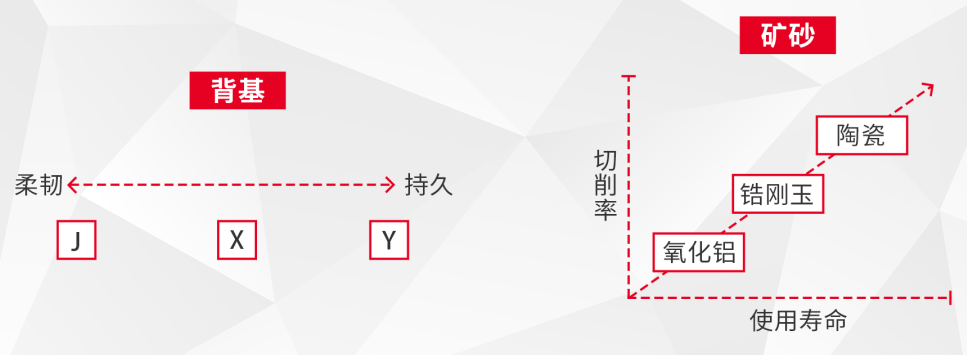

在应用于热敏感合金材质工件时,比如不锈钢、镍合金、钴合金,可以选择不同矿砂、背基。

<点击查看大图>

/ 矿砂 /

采用了3M™ 精密塑型陶瓷矿砂,高效研磨,冷切削,磨削中矿砂不断破裂出新的尖角继续打磨,砂碟使用寿命大幅延长。

☑ 快速磨削

☑ 提高效率及延长寿命

☑ 贴服性出色

☑ 单片可以研磨更多工件,从而降低成本

/ 背基 /

982C 、982CX pro是以钢纸为背基,强度、耐撕裂性出色。

/ 适用工件材质 /

碳钢等材质工件的焊缝去除、适用于去余量,倒角,去表面缺陷。

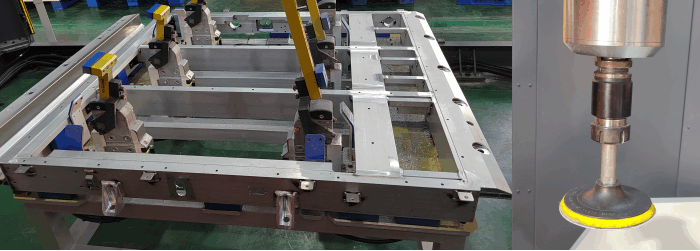

动力电池箱体自动化打磨

解决方案

由3M自动化生产设备合作伙伴研发的动力电池箱体焊缝自动打磨工作站,结合了3M相关研磨耗材产品,在实现了优秀的磨削效果,提高生产效率,降低工艺成本的同时,还降低了研磨过程中的粉尘污染和安全隐患,很好地为生产厂家在人工打磨工序中遇到的效率低、一致性差、安全及人员健康影响等痛点提供了解决方案。

加工实例

零件名称:新能源车动力电池壳体;

零件材料:铝合金

加工类型:机器人自动化打磨:

设备:机器人+电主轴;

研磨产品:3M 726A软布基砂碟。

打磨前

打磨后

加工前

最终加工后

从环境的改善到绿色产业升级,需要每一个普通人的点滴付出,也需要专业企业承担起更大责任。作为研磨产品及应用专家,3M新能源汽车动力电池箱体制造研磨应用,致力于守护新能源汽车安全性能,进一步推动新能源汽车制造产业的发展,让改善环境、低碳节能贯穿在我们生活的每一天。

更多工业研磨行业应用问题

可点击下方二维码

向3M研磨专家咨询

您也可以点击回顾👇

更全面了解汽车制造中的研磨应用

任何问题

联系人:孙小姐 邮箱:msun3@mmm.com

联系电话:+86 166 0181 9832