-

结构胶凭什么取代传统焊接?

2020-07-30出于对一些性能和经济因素的考虑,很多客户都开始转为采用结构胶黏剂来代替传统的机械连接或焊接方法,这些因素包括重量和能量节约、劳动成本缩减、美观提升,以及复合材料和其他无法用传统方法进行粘接的材料的设计越来越多等。

传统的组件连接方法包括焊接、铆接,以及使用螺母螺栓和其他机械紧固件。设计和生产工程师已习惯使用这些方法,但现在他们遇到了挑战,因为一些新因素的出现使得这些方法存在的限制开始显露出来。

有一个因素在很多行业中都起到了关键性作用,即需要降低重量来减轻燃油消耗、能量损耗和产生的排放,这在以内燃机或电池为能源的自供电机器和设备的制造行业中尤为突出。

要想达成这一目的,可以把由钢铁制造的相对较重的部件替换为较轻质量的铝、复合材料或塑料,并降低所用的机械紧固件的数量,或者使用更加轻薄的金属片。

这些改变给传统的连接方法带来了挑战,因为异质材料、塑料和复合材料明显无法进行焊接;而轻薄的金属片部件在集中放置穿过部件的紧固件(铆钉、螺栓)的位置又容易发生变形或撕裂。在重负荷或因金属疲劳造成金属变形或撕裂的情况下,会导致部件可靠性和寿命下降,或造成紧固件之间出现间隙。

在传统的组装过程中也可能会造成金属损坏,例如焊接薄金属片时可能会造成热变形或烧穿。而采用胶接接合面则能确保表面干净清洁,这样在实施最终的修整前只需进行最低限度的表面处理即可。最终,胶黏剂可以被预先涂抹在总装时无法进行机械紧固的区域;而且还允许采用一些新颖的设计,以便于进一步减少重量、成本和劳动力。

胶黏剂经过不断发展,现可在众多应用中替代传统的连接方法,适用于装配门和电梯等金属板材、农业设备、汽车、卡车和轨道护片附件等。要想成功转换为采用胶黏剂,设计和生产工程师必须考虑诸多因素,具体如下:

胶黏剂的选择

市面上有各种结构型胶黏剂产品可供选择。从氰基丙烯酸酯“快干”胶黏剂到单组分(热固化)环氧树脂膜,选择多元。

虽然所有的胶黏剂都有各自的用途,但在动态应力环境(如抗冲击和连续振动时)下并不是所有结构胶都适合对焊接/机械紧固件进行替换。对于这些要求较高的应用,只有少数胶黏剂产品能够适用。

主要有三种化学物质能够在粘接大型区域时可提供足够的结构强度(这里,我们将结构强度定义为使用标准搭接剪切程序测定的超过1000 psi的搭接剪切强度)。

双组分聚氨酯树脂

经过专门配制,一经混合即可固化,而且通常情况下,即使粘接层较厚,也能够在室温下快速固化(不像单组分聚氨酯密封胶那样,只有在接触到空气或基材水分时才能缓慢固化)。双组分聚氨酯树脂可实现稳固粘接,而且它具有很高的柔性,能够在紧附基材时提供相对较高的抗冲击性和剥离强度。但其模量通常较低,导致其耐热性相对较差。此外,在颇具挑战的环境条件下(如长期暴露于水分/湿气下),为了保持聚氨酯树脂对金属的粘接效果,可能需要对金属喷涂底漆。

双组分丙烯酸树脂经过专门配制,可在不喷涂底涂的情况下与金属牢固地粘接在一起(有时连金属的去污过程和防锈油的清除过程都可以省去)。丙烯酸树脂的耐高温性能强于聚氨酯树脂,但在低温条件下通常会变得更脆,因而剥离强度和粘接力度都会降低。有些人希望通过改良配方来克服丙烯酸树脂自身存在的限制,如加入弹性粒子和环氧树脂等。因此,在温度条件不是很极端的情况下,高性能的丙烯酸树脂和丙烯酸混合物能够满足多种应用需求,而且它们能快速固化并与塑料稳固粘接,这些都是十分有用的特性。

环氧树脂胶黏剂

要实现最佳的抗振动性和环境耐受性,环氧树脂胶黏剂属于较适合的解决方案。不过,在抗冲击、抗振动应力、环境耐受性以及提供较高结构强度方面,环氧树脂还存在着广泛的差异。很多人只熟悉第一代环氧树脂胶黏剂,这些胶黏剂往往都是刚性的,环境耐受性也相对较低。但随着环氧树脂技术的不断改进,新一代的环氧树脂已经克服了这些限制。

在 20 世纪 70 年代,环氧胶黏剂的柔性大幅提高。这些胶黏剂的剥离强度得到大幅提升,在冲击力、热应力、疲劳耐受性方面也得到改进。柔性环氧树脂现应用于飞机部件的蜂窝板粘接、铁路板材的铺设等诸多领域,在这些应用中,环氧树脂必须具有长期稳定的使用寿命,即便面临重复振动和热循环带来的挑战,也能应对自如。

增韧环氧树脂

20 世纪 80 年代,增韧环氧树脂问世。不像柔性环氧树脂那样,需要依赖低模量来提供抗冲击性和抗疲劳性,增韧环氧树脂在配制过程中采用较高的模量矩阵,其中加入了非常小的(微米级)橡胶颗粒。这些颗粒在承受压力时能吸收能量,并阻止微裂纹的扩展,从而提供极致的抗冲击和抗疲劳性能。增韧环氧树脂目前被运用于要求较高的应用当中,如移动基站的粘接、武器粘接、运动产品制造(复合山地自行车框架和高尔夫球杆头与杆体的粘接)等。

增韧环氧树脂保留了此类胶黏剂所固有的环境耐受性能,通常是高强度焊接和机械紧固更换的最佳选择。

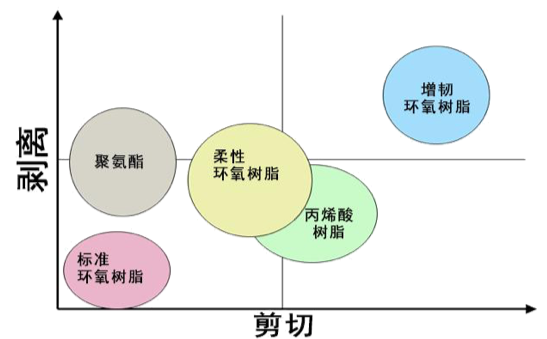

图1.通过对比剥离和剪切性能得出的双组分结构型胶黏剂之间的相对关系

胶接接合面的设计

接合面构型

结构型胶黏剂在剪切和拉伸过程中(尤其是压缩时)的强度是较高,在剥离和劈裂时强度较弱,因为此时所有粘接力都集中在分离部分的前缘。因而,有必要设计一种接头,让剪切和拉伸力(而非剥离和分裂力)占主导地位。

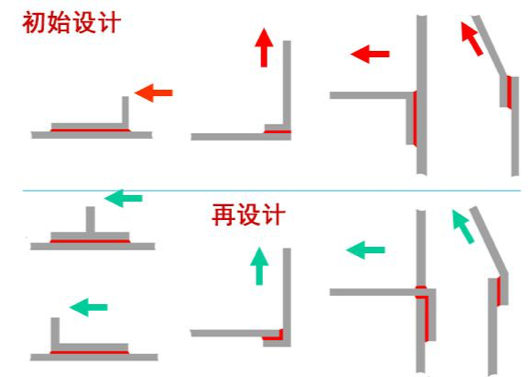

下图展示了几则接头再设计的示例,用以实现粘接力最大化。汽车和大型设备制造商等要求较高的客户会使用计算机建模技术来评估各种设计的接合面应力,并对最终设计进行优化。

图2.几则在优选模式中应用粘接力的接合面再设计示例

表面处理

粘接部分也必须干净清洁。如果表面覆有一层弱束缚材料(无论是氧化锈、油渍,还是灰尘),那么胶黏剂通常无法接触到金属本体,从而导致粘接失败。

可以让胶黏剂与特定表面(如钢的磨鳞面)牢固粘接,然后用它来去除底层金属表面的杂物。因此,必须在粘接前去除污垢和弱束缚表面层,在此过程中,通常使用溶剂型脱脂剂去污,或者使用磨损法去锈。

处理注意事项

在最终选择结构型胶黏剂时,还需要考虑到生产方法。必须将胶黏剂的三项关键参数考虑在内:

◆工作时间(或者混合胶黏剂到闭合接合面的间隔时间)

◆自然强度或操作强度(从胶黏剂胶化至可进行进一步处理的自固定化状态所需的时间)

◆完全固化时间(胶黏剂达到最终固化状态的时间)

上述时间因胶黏剂的化学成分和配方不同而有所差异;同时也受环境和操作温度的影响。虽然与焊接相比,结构型胶黏剂的实际操作过程非常迅速,但结构型胶黏剂本身需要一个固定期来达到足够的强度,以便胶接接合面在下游工件加工过程中能够承受住进一步的压力。

在室温下,这一过程最短可能需要 15 分钟,最长可能需要几个小时。通过加热(对大型部件可使用感应固化或加热灯、加热枪;对小型部件可使用烤箱)可以缩短这一时间。

此外,一旦双组分胶黏剂混合后,它就会开始固化或者进入“凝胶”过程。混合后特定时间内,两个粘接表面必须实现紧密结合。如果在粘接表面之前,胶黏剂处于混合状态的时间过长,那么该胶黏剂就会因过度凝结而无法对基材表面进行浸润,也就是说,它将无法与基材表面充分实现紧密接触,而且最终粘接强度也会显著降低。

另外,双组分胶黏剂的固化会通过化学反应来完成,而不是以干燥(如在接触胶黏剂中)或冷却(如在热熔胶中)的方式实现。高温下比低温下的化学反应速度更快。

因此,在设计生产工序时需要考虑到生产设施和粘接基材的温度。如果温度差异十分显著(例如,冬夏之间温度的变动),那么就需要改变生产工序,或者更换所用的胶黏剂。

接合面测试和失效模式

设计和生产是通过应用破坏性测试方法的统计数据进行验证的,这些方法都是根据实际接合面所承受的主要力量来设计的。这些测试方法价格低廉,而且可以在各种环境条件中施行。这些方法可能包括剪切、冲击、剥离和其他众多应用的具体方法。

最常见的设计测试是搭接剪切测试,其中要同时考虑到基材、表面处理和粘接方法。ASTM™D1002提供了一种验证设计方案的方法,对此,可轻松进行定制以获得相关测试数据。

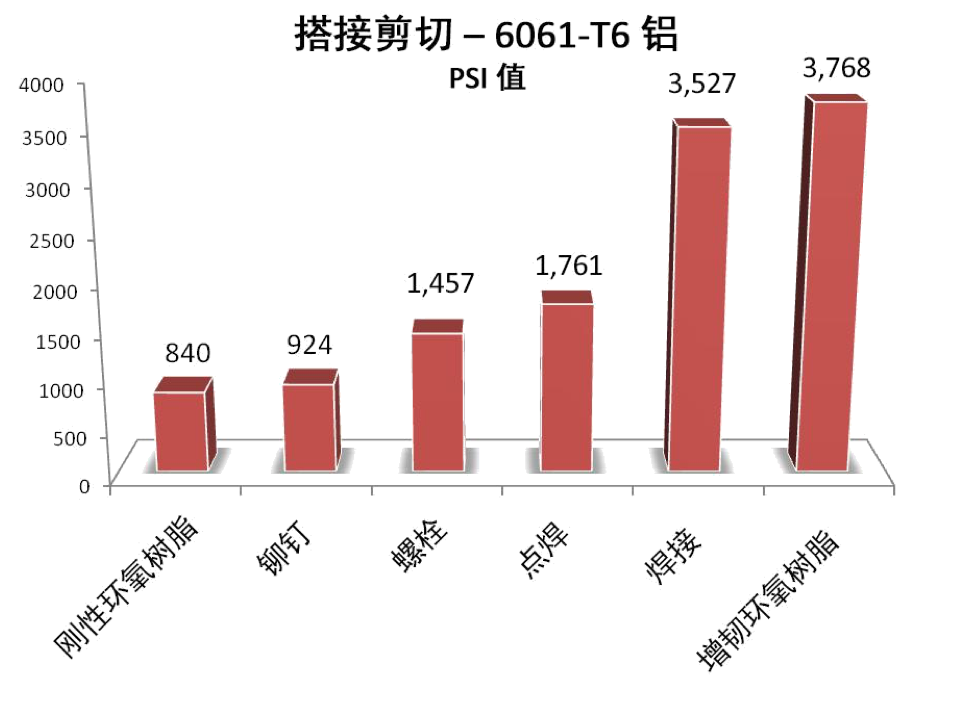

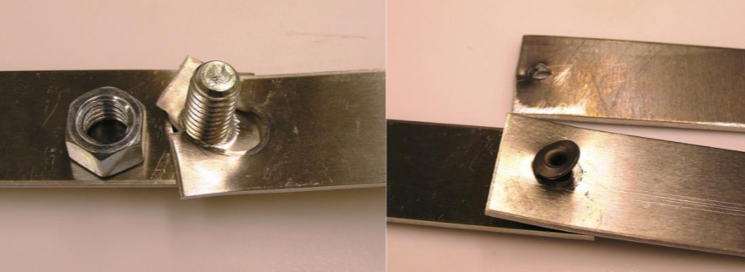

搭接剪切测试可能是评估各种产品对各类基材的粘接作用的最常用方式。还可以用它来对机械紧固件和焊接点的强度进行测试,以便在前期准备中,在金属板之间为放置紧固件留出充足的搭接区域。可通过标准方法获取对比数据,其中对比展示了增韧环氧树脂与刚性环氧树脂、机械紧固法以及焊接法的失效力度(见图 4)。

图4.增韧环氧树脂可以达到或超过传统连接方法的剪切失效力度

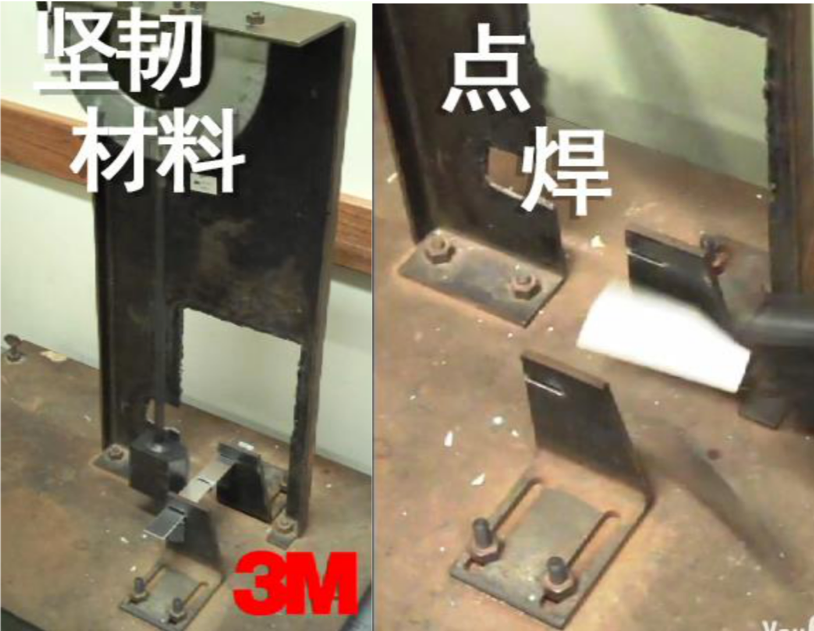

不过,标准搭接剪切测试并未说明各类设计的抗冲击性能。其他测试方法可设计用于检测冲击/疲劳耐受性;有些方法非常复杂且耗时良久(如ASTM D3166);但通常只需简单进行测试就能实现清晰对比。举例来说,通过一个简单的摆锤测试机就能解释不同粘接方法吸收冲击力的相对能力(见图 5)。

图5.增韧环氧树脂粘接与点焊粘接的对比,T6061 铝,摆锤撞击测试(重量为 3 磅,摆臂长 20 英寸)

另一种常用于柔性基材的方法是剥离测试。剥离测试的类型非常多。包括:ASTM D3167浮辊剥离和 ASTM D1876- T-剥离法。

当基材与胶黏剂粘接时,胶黏剂可覆盖整个接合面。这就避免了力量集中在一处(像在接合面中使用铆钉或螺栓时会发生的那样)。压力沿着接合面进行扩散能够减轻金属因张力而发生的变形,同时也能提高极限失效力度。如果接合面会受到反复挤压,则压力沿粘接层进行扩散可提高抗疲劳性和部件寿命。可使用拉力测试机对胶接接合面和机械紧固接合面进行对比测试来展示这种效果(见图 6)。

图6.T6061 铝(0.063 英寸厚)、拉力应用中的铆钉与胶接铝的失效对比

在这里还能间接展示出另一个优点,即薄片钢材可在不发生(因使用铆钉、螺栓和点焊导致的压力集中所造成的)金属变形的情况下进行胶接。使用胶黏剂可以让压力在薄片金属的大块面积上均匀扩散。因而,可以使用薄片金属来减轻重量,同时还能保持原本的强度或抗疲劳水平。

对整个接合面进行焊接会制造出一个牢固的接合面;然而,焊接本身可能会带来其他不良影响(包括高劳力成本和能量消耗,以及焊接过热导致的金属变形或弱化)。此外,采用焊接和机械紧固法可能需要进行更多的修整才能达到成品部件的审美要求。

测试结果表明,高端结构型胶黏剂的极限破坏力度甚至能够赶上全缝焊接,而且不会因温度过热造成金属变形或弱化。

对粘接接合面特定强度的进一步对比显示,胶黏剂在强度和缩减重量方面都颇具优势。

(点击可查看大图)

总结

如上所述,在各种力量的驱动下,大量长期采用焊接、钎焊、铆钉和螺栓连接等标准连接方法的公司现已开始考虑采用具有较高性能的增韧结构型胶黏剂。

这种胶黏剂在很多方面都有显著的优势,如整体成本和重量缩减、粘接异质基材的能力、在均匀的应力分布下创建接合面的能力,以及随之带来的较高的抗疲劳性和受力性。增韧型胶黏剂能够提升美学效果并降低劳动密集型加工成本,如磨除点焊过程产生的碎屑。选择合适的胶黏剂至关重要,工程师应该与其材料供应商紧密合作以选取合适的产品。此外,某些接合面再设计和生产工艺调整工作可能会对项目最终的成功产生重大影响。但根据以往经验,如果采用合适的结构型胶黏剂,能在性能上赶超焊接、铆钉和螺栓连接等传统连接方法。